欢迎大家赞助一杯啤酒🍺 我们准备了下酒菜:Formal mathematics/Isabelle/ML, Formal verification/Coq/Agda, C++/Erlang/Lisp

ERP

| |

您可以在Wikipedia上了解到此条目的英文信息 ERP Thanks, Wikipedia. |

Enterprise Resource Planning(ERP)的概念是 Gartner Group 1990年提出. 中文译作“企业资源计划”。

ERP将企业内部所有资源整合在一起,对采购、生产、成本、库存、分销、运输、财务、人力资源等进行规划,以达到最佳资源组合,取得最佳效益。

ERP不仅面向供应链,体现精益生产、敏捷制造、同步工程的精神,而且必然要结合全面质量管理(TQM)以保证质量和客户的满意度;要结合准时制生产(JIT)以消除一切无效的劳动和浪费,降低库存和缩短交货期;它还结合约束理论(TOC, 是优化生产技术 OPT 的发展) 来定义供需链上的瓶颈环节,消除制约因素来扩大企业供需链的有效产出。ERP还吸收协同商务(Collaborative Commerce) 的思想并向 ERP II 升华。未来的 ERP 将在实现企业内外协同运作的基础上,朝着全面企业集成(TEI)的方向发展。

目录 |

趋势

是否内置符合SOA标准的、支持多语言的开发平台,并且ERP中所有应用模块都构建于这个平台,是区分ERP技术构架的分水岭。SAP 推出 NetWeaver, Oracle也计划通过Fusion技术,将收购的Siebel CRM、Peoplesoft HR进行整合。

工业标准

主流厂商

开源项目

可重点关注以下几个开源ERP项目:

1、ofbiz + opentaps // 适合B2B2C 电子商务型企业 2、adempiere + zk // 适合商业、贸易型企业 3、openbravo + pos // 适合零售型企业, POS功能比较强 4、open erp + gtk // 适合一般型企业, 功能覆盖面比较广. 系统可配置性高. 对用户界面、数据结构、流程等能做配置 5、postbooks + qt // 适合生产制造型企业

- Apache OFBiz

- opentaps

- Open ERP

- Openbravo ERP

- Compiere

- ADempiere

- PostBooks

- Neogia

- OpenERP

- JFire ERP

- ERP5

- WebERP PHP开发

- FrontAccounting PHP开发

- OpenBlueLab.org - http://www.openbluelab.org/

- OrangeHRM: Human Resource Management

- Coho Helpdesk: enterprise helpdesk solution

- JERPA

- Open Source Business Library

MRP II

MRP II 三大制胜法宝:相关需求、时间分割、能力平衡

五个计划层次:

- 经营计划

- 销售与运作计划(Sales and Operations Planning, SOP)

- 主生产计划(Master Production Schedule, MPS)

- 物料需求计划(Material Requirements Planning, MRP)

- 车间作业控制(Production Activity Control, PAC)

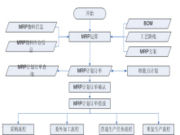

功能

1989年提出 MRP II 软件16个典型的集成功能:

- 销售和运作规划

- 需求管理 MDS

- 主生产计划 MPS

- 物料需求计划 MRP

- 物料清单子系统 BOM

- 库存事务处理子系统

- 计划接收量子系统

- 车间作业控制 PAC

- 能力需求计划 CRP

- 投入/产出控制

- 采购作业

- 分销资源计划 DRP

- 工具管理

- 财务计划接口

- 系统模拟

- 业绩评价

原理

- 原理1 对于一切制造行业,有效的计划与控制所需的系统框架是共同的

- 原理2 一家制造工厂是一个单独的实体,需要有一个一体化的系统与集体的协作去管理它

- 原理3 更短的提前期是使计划更加有效的最重要因素

- 原理4 制造控制要求对所有的三类库存有效地加以管理

- 原理5 控制要求有真正算数的数字,而不只是容易计数的数字

- 原理6 把生产调整次数分配给高值物品以降低其库存,可轻而易举地补偿低值物品库存的增长

- 原理7 正确的EOQ是好的,但更短的生产调整比它要好得多

- 原理8 EOQ计算只是起点;修改它们以获取实际的结果

- 原理9 预测是可作为工作出发点的一组数字,它不是工作的终点

- 原理10 给每一使用者一个适用于其需要的预测

- 原理14 不到尽可能最后时刻,不要把存货物品委置于任一具体的地点

- 原理15 正确地回答一物品何时需要的问题比确定要订多少货重要得多

- 原理16 由于不确定性不能被消除,订货点法要求有储备存货

- 原理17 只有在统计学技法的假设是有效的场合并且在经过测试之后,才应用统计学技法去设定后备存货

- 原理18 用经验法则来设定后备存货不行,因为这些法则忽视了需要它们的理由

- 原理19 简单实际的技法可能提供更为经济的库存控制

- 原理20 分时段的订货点数据大大地增强了此技法的威力

- 原理21 Orlicky的独立/相关需求准则提供选用订货技法的良好指导

- 原理22 MRP逻辑适用于包含多种组件(成份)的一切类型的产品与过程

- 原理23 理想的零件号是短的、数码的与唯一的

- 原理24 物料清单构成现代系统的框架;它们必须高度准确并恰当地构成

- 原理25 物料清单中工程更改的控制对一家公司的成败犹如新设计一样重要

- 原理26 MRP不过是把制造的基本逻辑机械化

- 原理27 物料计划只是发起获得物料的过程;执行计划才使该过程得以完成

- 原理28 MRP的逻辑是普遍适用的;它的应用方法要看具体的环境而定

- 原理29 在计划视界上较远处的数据可以而且应该粗一些、总一些

- 原理30 孤立、不受约束而且多目的的计划比无用还要坏;它们是危险的

- 原理31 MPS驱动计划过程,而非执行过程

- 原理32 最好的MPS具有最小数目的物品,而且符合足够的物料与能力计划的需要

- 原理33 恰当地构成物料清单是做MPS不可缺少的一部份

- 原理34 MPS必须妥善管理,它必须完整并能够被执行

- 原理35 要控制住库存的细节,必先管理好库存的总量

- 原理36 应当使用EOQ理论来绘制交易曲线供管理决策之用

- 原理37 使用交易曲线来研究各种替代方案比之为一给定的客户服务水平计算后备存货会产生好得多的决定

- 原理38 库存是一种负债;越少越好

- 原理39 管好工作中心提前期要求管好能力

- 原理40 管好订货提前期要求同时管好优先级与能力这二者

- 原理41 能力计划应使用经过相似制造作业的尽可能广泛的产品组

- 原理42 生产计划,即使是粗略的,却为能力管理提供有效的手段

- 原理43 能力需求计划不可被推迟;粗略方法是很实用的

- 原理44 能力必须足以支持MPS并能处理额外的计划外需求

- 原理45 详细能力需求计划可能看起来高度精确而仍然是很不准确的

- 原理46 能力被用来去制造不需要的东西时,它就是被浪费了

- 原理47 应当在选用订单去发放之前使用订货技法简明地按优先顺序将订单分等排列

- 原理48 订单积压在办公室比它们在车间现场可以被控制得更好一些

- 原理49 投入应当小于或等于──但永不大于──产出

- 原理50 安排日程计划的规则必须为提前期的所有要素留出余地

- 原理51 加负荷(Loading)是一种优先级控制技法, 只有当数据符合实际时它才有用

- 原理52 为了及时的交货,对待供应商完全像对待厂内的工作中心一个样

- 原理53 投入控制得越好,产出就越少需要去控制

- 原理54 产出控制必须包括能力与优先级二者

- 原理55 有效的能力控制是优先级控制的一个前提

- 原理56 加快越少,它就越有效

- 原理57 控制工厂现场上工作的最好方法是去防止它过早地到达现场

- 原理58 返回到原计划比重新计划更加困难──但更加好

- 原理59 健全的计划工作与有效的控制必须包括信息,不是数据

- 原理60 对控制而言,及时性比准确性更重要,虽然二者都是需要的

- 原理61 作业控制(Operations control)必须包括从可得的替代办法中挑选出在最坏取最小的选择

- 原理62 供应商按时交货靠的是足够的能力与短提前期,不是靠客户所有权、关系密切与神通

- 原理63 精心地选择绩效度量;人们钭为按这些度量看起来不错而行动

- 原理64 辩解与控制信息之间的区别仅仅在于时机

- 原理65 干扰有计划作业的一切问题可以而且必须解决

- 原理66 只有通过找出并解决过剩的原因才能显著地削减库存

TOC

一个企业的最终目标是在现在,也在将来赚取更多的利润。 TOC认为实现目标的三条途径

- 增加产销率(亦即有效产出)

- 减少库存

- 降低费用

最优生产技术 (Optimized Production Technology , OPT) 是由一组管理理念和规则(如瓶颈资源与非瓶颈资源的划分,“鼓─缓冲─绳”计划、控制系统等)组成的理论体系,最初被理解为“对制造企业进行管理,解决瓶颈的方法”。后几经改进发展成为“产销率、库存、运行费”为基础的指标体系,逐渐形成了一种面向增加产销率而不是传统的面向减少成本的管理理论工具,并且最终覆盖到企业管理的所有职能方面。

OPT的九条原则

- 原则1: 追求物流平衡而非生产能力的平衡

- 原则2: 非瓶颈资源的利用程度不由其本身决定,而是由系统的约束决定的

- 原则3:资源的“利用”(Utilization)和“活力” (Activation)不是同义词

- 原则4:瓶颈上一个小时的损失则是整个系统的一个小时的损失

- 原则5:非瓶颈资源节省的一个小时无益于增加系统产销率

- 原则6:瓶颈控制了库存和产销率

- 原则7:转运批量可以不等于(在许多时候应该不等于)加工批量

- 原则8:批量大小应是可变的,而不是固定的

- 原则9:编排作业计划时应考虑系统资源约束,提前期是作业计划的结果,而不是预定值

MES

一些ERP系统包含了简单的生产模块。我们可以把MES看成ERP生产模块的专业化。因此MES 与ERP的接口应保持逻辑上的一致性。

Just In Time

ERP长于计划管理,而JIT则更长于制造控制

JIT: 即在需要的时间按需求的数量向需要的地点生产、运输所需要的产品。这种生产方式的核心是追求一种零库存、零浪费、零故障、零停滞的较为完美的生产系统,并为此开发了包括看板在内的一系统具体方法、工具,形成了一套独具特色的拉式生产运作系统。

JIT作为一种生产管理方式源于丰田汽车公司的管理实践,在数十年内在各行业都得到了较为广泛的应用,但从实际效果来看,JIT更适合在流水线装配企业的生产管理,在其它生产类型企业实施的效果则不够显著。

JIT的逻辑起点则是需求拉动,由后到前、由下至上触发,强调一线员工的参与性和主动性,以便即时解决各种问题和排除故障等,并且,JIT采用拉式生产并不需要复杂的工序排程,所有加工活动只受看板控制,从而简了生产调度。

精益生产

敏捷制造

PDM

PLM

并行工程

CIMS

先进制造技术

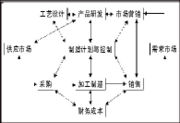

SCM

供应链管理理论——SCOR模型,针对供应链上,从原材料供应到商品零售全过程中,实现各个企业之间关联业务的协同管理,提升整个供应链的效率和盈利能力。SCM可以形成始于顾客和终于顾客的闭环。

SCM的哲学就是6R的思想,即在正确的地方(Right Place),以正确的价格(Right Price)、选取正确的时间(Right Time)、在正确地条件下(Right Condition)、让正确的人(Right Person)获得正确的产品(Right Product)。

SCM包括非常重要的两点特点:

- 1:SCM是许多企业和过程的相互协同的努力过程

- 2:SCM包括了整个产品生命周期,它从原材料的引入一直到顾客购买产品的那个时刻为止。

沃尔玛将其供应链的VAN EDI基础设施替换成为EDIINT AS2,并一直愉快地沿用至今。AS2本质上属于普通老式XML(Plain Old XML,POX),它用自己的方法实现了可靠消息传递的幂等性。

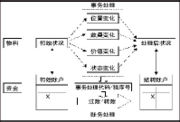

CRM

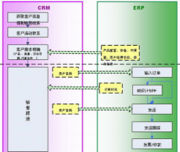

CRM与ERP的信息集成将带来如下变化:

- 提供对销售与服务支持至关重要的财务、库存等信息

- 令销售和服务支持人员不必在多个系统之间疲于切换,以他熟悉的操作界面展示与分析数据

- 通过数据同步使得销售与财务及其他部门之间的信息交互和数据分享准确而可靠

- 为独特业务流程客户化工作提供弹性

ERP基础

分类

制造业采用的生产类型,从总体上可以分为两大类:离散型(Discrete)和连续型(Process)。从极端的离散型生产到完全的连续型生产,根据Gartner集团1997年ERP软件供应商指南中的分类,又可以细分为六种生产类型。

- 1.按定单设计(EngineerToOrder,简称ETO) 或按项目设计(EngineerToProject)

- 2.按定单装配(AssembleToOrder,简称ATO) 或按定单制造(MakeToOrder)

- 3.按库存生产(MakeToStock,简称MTS)

- 4.重复生产(Repetitive)

- 5.批量生产(Batch)

- 6.连续生产(Continuous)

完整信息: http://soft.chinabyte.com/240/2505240.shtml

ERP概览

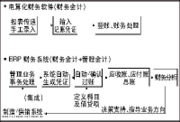

财务管理

财务管理大量的工作是账务处理,最后生成财政部和公司法要求的三种报表——损益表、资产负债表和现金流量表。

实现财务与业务同步,就不能只上财务系统。物料的每种类型的流动或变化都可以作为一项事务处理看待,事务处理同账务处理要同步,才能做到信息“实时”。物料信息同资金信息集成的一个重要的关键切入点就是成本。

生产制造

- 生产数据管理

BOM、工艺路线、工作日历、ECN、物料替代清单等数据是企业用来管理生产的基础静态数据,是企业进行生产决策与管理的基础。

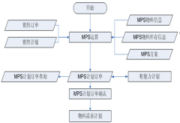

主生产计划说明了一个公司计划在未来生产什么最终产品或关键产品,什么时候生产,生产的数量是多少。它是协助一个公司协调市场需求、生产能力和库存水平三者关系的重要工具。

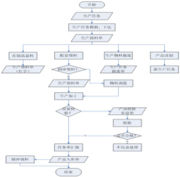

- 物料需求计划

物料需求计划(Material Requirements Planning,简称MRP),是根据主生产计划确定的产成品和关键物料的需求,分解成其子件、子子件的采购和生产需求,即为了满足产成品需求,需要采购哪些物料,需要生产哪些物料,采购和生产的开始时间和结束时间分别是什么?

- 粗能力需求计划

粗能力需求计划(Rough Cut Capacity Planning),即根据产品市场需求来计算关键资源所需投入的时间,以察看关键资源的能力供应能否满足实际生产的需要。粗能力计划为安排可行的生产计划提供了参考,计划员可以据此决定主生产计划是否能得到有效地执行,从而决定是否在继续进行下一步的物料需求计划MRP。

- 细能力需求计划

细能力需求计划 (Capacity Requirements Planning),即计算所有生产任务在各相关工作中心加工所需的能力,并将所需能力与实际可供能力进行对比,以供生产计划员决定当前能力供应能否满足生产需求,如果能力无法满足需求,或者能力不够均衡,则要么调整生产任务数量或时间,要么调整有效工作日,直至能力供应满足所有生产任务需要时为止。

- 生产任务管理

生产任务管理辅助对生产任务的全过程进行管理,内容包括任务下达、领料、加工完毕后申请检验、生产任务投入产出汇报、产成品完工入库。生产任务管理以生产任务为核心,处理各种来源的生产任务,并围绕生产任务的生命周期的各个阶段:生产任务计划、备料、领料、分割、下达、完工、结案等,对生产任务单进行数量、时间等方面的执行调整管理,并处理相关物料投放。生产任务单的各种报表为用户提供综合信息,为管理决策提供参考。

- 车间作业管理

车间作业管理提供对加工环节多、加工过程长的生产任务的每道工序进行细致的管理,主要适用于离散性生产过程的管理。

- 重复生产管理

对于流水线生产而言,其单位产出有固定的节拍,即单位时间内的劳动生产率是一定的。重复生产管理主要对以流水线为主要生产方式的批量生产提供生产全过程的管理。

- 委外加工管理

提供单独的委外加工业务处理,将物料需求计划系统形成的委外加工任务单为主线,贯穿了委外加工的材料外发、委外加工完成品的验收入库及委外加工费结算等业务环节,全面实现了对委外加工业务的管理。

- 设备管理

设备管理提供对设备全方位的管理,包括设备的保养、维修、维护、备件等管理。企业必须对设备进行维护、维修等管理,以保证设备能够最大化地发挥作用。

分销管理

人力资源管理

专业知识

ERP规划

ERP实施

ERP维护

系统优化

行业

离散型行业

流程型行业

混和型行业

流通行业

相关链接

- ERP世界网 - http://www.erpworld.net/

- ERP沙龙 - http://www.erpsalon.org/

- http://www.226e.net/

- 百问ERP - http://www.askerp.com.cn/

精彩图集

<discussion>characters_max=300</discussion>